Sortierautomat zur 100% Kontrolle von Lautsprecherabdeckungen

Aufgabenstellung

Das Spritzen von Gitterstrukturen stellt hohe Ansprüche an die Entlüftung, das Material und den Spritzprozess. Die Gitterstruktur von gespritzten Lautsprecherabdeckungen für Hochtöner eines Automobils ist mit einer 100%-Kontrolle sicherzustellen, um fehlerhafte Teile auszuschleusen.

Die Hochtönerabdeckungen werden von einer Spritzgußmaschine gefertigt und als fallende Teile auf einem Pool von mehreren Maschinen produziert. Die Prüfung soll verkettet direkt nach der Fertigung mit einem mobilen Prüfsystem erfolgen. Die fallenden Teile werden dazu über einen Steigförderer direkt aus der Maschine in den Sortierautomaten gefördert. Die Sortiermaschine muss eine Sortierleistung von mindestens 40 Teilen / Minute liefern.

Prüfkriterien

Folgende Fehler sind sicher zu erkennen:- filmförmige Überspritzungen

- Einschnürungen von Stegen durch unvollständige Füllung

- fehlende Stege

Systemaufbau

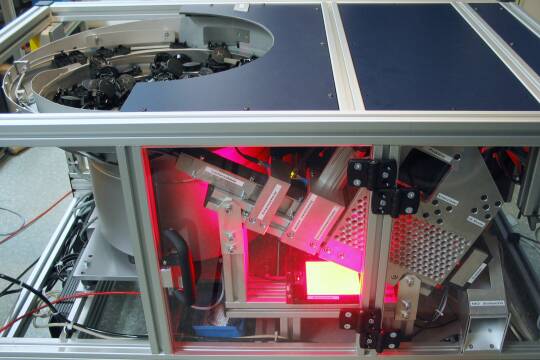

Ein mobiler Sortierautomat aus einem Al-Profilsystemgestell auf Rollen ermöglicht die produktionsnahe flexible Kontrolle der Lautsprecherabdeckungen.

Die Vereinzelung der Lautsprecherabdeckungen erfolgt mit einem Vibrationswendelförderer mit einem Topfdurchmesser von 600mm. Die Gitter werden auf einer abfallenden Schiene vereinzelt und der Kamera gestoppt, optisch im Durchlicht erfasst und nach Vorliegen des Prüfergebnisses mit einer pneumatisch betätigten Qualitätsweiche sortiert.

Ein Industrie-PC übernimmt folgende Aufgaben:

- Die Ablaufsteuerung

- Erfassung und Auswertung der Teilebilder

- Visualisierung und Parametrierung

- Statusanzeige der Sortieranlage über eine LED-Ampel und Hupe

Unsere Lösung

Gutteile fallen in eine Kunststoffkiste unter dem Sortierautomat. Fehlerhafte Teile gelangen über eine Rutsche in eine vor dem Sortierautomat positionierte NIO-Teilekiste.

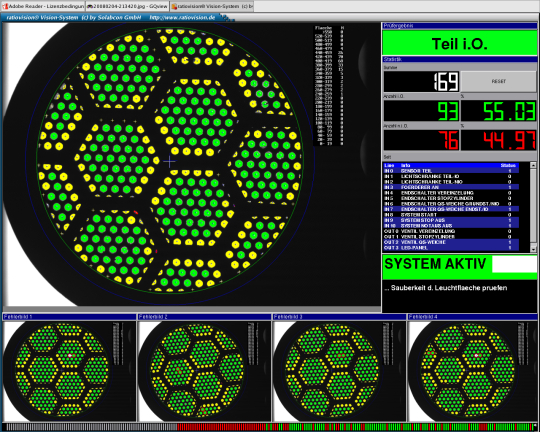

Eine Blobanalyse kombiniert mit einem Modell der Gitterstruktur ermöglicht das sichere Erkennen von Graten und Einschnürungen an den Gitterstegen. Zwischen den Kontrollen erfolgt eine Verschmutzungskontrolle der Durchlichtquelle.

Zur sicheren Vermeidung von Sortierfehlern wird über Gabellichtschranken der Teiledurchgang im IO und NIO Schacht überwacht. Auf einem TFT-Monitor werden das letzte Fehlerbild sowie Fehlerstatistiken und Teilezähler angezeigt. Die Parametrierung der Bildverarbeitung erfolgt über Maus- und Tastatur.